首页 > 新闻中心 > 公司新闻 > 塑料中常用的添加剂之紫外线吸收剂

紫外线吸收剂是塑料制品中非常重要的添加剂,是一种起光稳定作用的稳定剂,其主要是借吸收和转化太阳光中具有破坏性的紫外光部分而产生稳定效果。紫外线吸收剂主要应用于塑料制品中,如板材、线缆、管材等厚制品,在很多情况下,塑料薄膜中也会加入紫外线吸收剂,以抑制或延缓紫外光对被防护物品或物质的负面作用。

紫外线及其对塑料等聚合物的破坏作用

我们都知道,从太阳发射出来的辐射线,其电磁波是非常宽的,能够到达地面的主要包括紫外线、可见光和红外线等。辐射线的能量与波长成反比,波长越短,能量越大。其中290nm-400nm波长范围内的紫外线,波长最短,能量也最高,其对塑料等聚合物的破坏性也最大,有机聚合物的键能通常在290~400kJ/mol范围内,故很容易为紫外线所破坏。因此,紫外线是影响塑料光老化的主要因素。但要注意的是不同结构的高分子化合物对紫外线各种不同长短波段的敏感程度是不一样的。

塑料等高分子材料之所以具有许多优良性能,归结于其具有足够长的大分子链,但由于紫外线波长短、能量高,在紫外线作用(大多数还有氧的参与)下,高分子材料吸收紫外线后,容易形成电子激发态,这种激发态的分子可以引起一系列的光化学反应,即自由基链式反应,并同时与氧化相伴发生“光氧老化”或“光氧化反应”。高分子大分子链被切断或产生一定的交联,直接影响到了高分子材料的性能,于是就出现了一系列老化现象。如颜色变深、发脆、变硬、表面龟裂以及机械性能与电性能下降等,以致最后丧失其使用价值。

紫外线吸收剂的概念及其作用

高分子材料具有不同的分子结构,对紫外光的抵抗能力也自然不同,也就是说不同高分子材料的“光稳定性”不同。对于ABS、SBS等含有双键等不饱和键的高分子材料,其及容易吸收紫外光而发生光氧化反应,因此它们的光稳定性不好。但对于仅含饱和化学键的纯聚合物来说,则不吸收或几乎不吸收紫外线,因此对紫外光是稳定的。

但实际情况是,这种具有饱和键的纯聚合物是不存在的,因为在聚合物的工业化生产过程中,如聚合、挤出造粒、注塑、储存等过程中不可避免的引入催化剂残留、微量氢过氧化物等一些杂质,这些杂质对光敏感,在吸收紫外线后,进而会引发材料的光老化反应。

紫外线吸收剂是目前应用最广的一类光稳定剂。它能强烈地、选择性地吸收高能量的紫外光,并以能量转换形式,将吸收的能量以热能或无害的低能辐射释放出来或耗掉,从而防止塑料中的发色团吸收紫外线能量随之发生激发。

紫外线吸收剂的分类

紫外线吸收剂所包括的化合物类型比较广泛。按结构来划分,主要包括二苯甲酮类、水杨酸酯类、苯并三唑类、取代丙烯腈类、三嗪类等。塑料工业中应用最多的当属二苯甲酮类和苯并三唑类等。

二苯甲酮类紫外线吸收剂是目前应用最广的一类紫外线吸收剂,它对整个紫外光区域几乎都有吸收作用,光稳定机理是其分子中苯环上的羟基氢和相邻的羰基氧之间形成了分子内氢键,构成了一个鳌合环,而当吸收紫外光能量后,分子发生热振动,氢键破坏,鳌合环打开,这样就能把有害的紫外光变成无害的热能而释出来。二笨甲酮类紫外线吸收剂中,必须要有一邻位的羟基,否则不能作为聚合物的光稳定剂。

水杨酸酯类紫外线吸收剂为应用最早的一类紫外线吸收剂。它可在分子内形成氢键,其本身对紫外线吸收能力很低,而且吸收的波长范围极窄(小于340nm )。但在吸收一定能量后,由于发生分子重排。形成了吸收紫外线能力强的二苯甲酮结构,从而产生强的光稳定作用。

邻羟基苯甲酸苯酯分子结构式

苯并三唑类紫外线吸收剂,其光稳定机理与二苯甲酮类相似,其分子中也存在氢键鳌合环,由羟基氧与三唑基上的氮所形成。当吸收紫外光后,氢键破坏或变为光互变异构体,把有害的紫外光能变成无害的热能。这一类紫外线吸收剂的典型代表品种有巴斯夫紫外线吸收剂326、巴斯夫紫外线吸收剂329、巴斯夫UV-P等等。

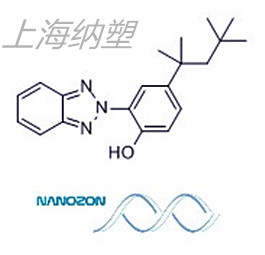

巴斯夫紫外线吸收剂329分子结构式:

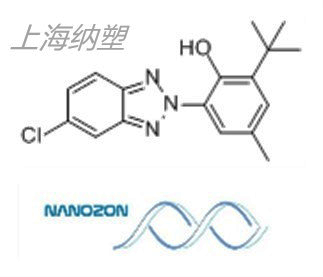

巴斯夫紫外线吸收剂326分子结构式:

紫外线吸收剂使用建议

在实际应用中,为了改善和提高塑料及其制品的光稳定性,单单添加紫外线吸收剂是达不到预期效果的。因为塑料等高分子材料的光老化过程基本上都伴随着氧化,所以我们通常所说的“光老化”称之为“光氧老化”更为合适。

因此,在对塑料及其制品进行紫外防护时,除了添加紫外线吸收剂外,抗氧剂也是必须的,甚至还要加入受阻胺等其它抗老化助剂。只有以不同材料的特点和具体应用环境、不同抗老化助剂的特点、功能、相容性、迁移性、加工性、稳定性、协同性等各种要素为依据,才能筛选出适用于某种塑料的光稳定体系或配方。

我们都知道,抗老化助剂在塑料及其制品中的添加量通常为千分之几,那么在进行造粒或注塑等加工时,采取助剂直接添加的方法,往往使得助剂在产品中不能达到比较均匀的分散效果,特别是在塑料薄膜、纤维等薄制品中,易造成薄膜出现“晶点”或纤维出现“断丝”等问题,影响生产的正常进行和降低生产效率,并导致抗老化助剂不能发挥到最佳效能。因此,小编建议:对产品品质和质量稳定性要求较高的厂家,尽可能在生产时采取添加抗老化母粒的方式以提高材料的品质,特别是对于高分子材料的薄制品和纤维制品,更是如此。

相关新闻